0769-82327388

文章來源 : 廣東優科檢測 發表時間:2025-10-27 瀏覽數量:

在電子制造業、汽車電子、通信設備、軍工產品等領域,電子元器件的失效往往直接導致整機系統性能下降或徹底失效。為了查明故障根因、改進設計、提升可靠性,開展系統的電子元器件失效分析(Failure Analysis, FA)顯得尤為重要。

企業或研發團隊通常會在以下情況下委托第三方機構進行失效分析:

- 產品在出廠或壽命周期內出現異常;

- 批量退貨、返修率上升,需要追溯問題;

- 新產品研發階段的可靠性驗證;

- 來料檢驗中發現元器件可疑或質量不穩定;

- 客戶或供應鏈質量爭議需要第三方公正報告。

根據IPC、JEDEC及MIL-STD標準(如IPC-9701、MIL-STD-883等),電子元器件失效可分為多種類型。廣東優科檢測結合經驗,總結常見失效模式如下:

| 失效類型 | 常見原因 | 典型表現 |

| 開路失效 | 焊點虛焊、斷線、鍵合脫落 | 電路中斷、信號不通 |

| 短路失效 | 內部導電顆粒、封裝破損 | 功耗升高、器件發熱 |

| 功能失效 | 芯片內部結構損傷 | 無法正常工作 |

| 電遷移失效 | 長期高濕高溫下離子遷移 | 金屬間短路或阻抗變化 |

| 潮濕失效 | 封裝吸濕后開裂或腐蝕 | 外觀鼓包、內部腐蝕 |

| 腐蝕失效 | 氯化物或酸性物質侵蝕 | 引腳生銹、金屬層脫落 |

| 燒毀失效 | 過流或ESD沖擊 | 芯片燒黑、局部熔化 |

| 機械應力失效 | 振動、跌落、封裝應力 | 裂紋、脫層、焊點斷裂 |

| 熱應力失效 | 熱循環、功耗過大 | 材料膨脹不匹配導致開裂 |

專業的失效分析通常遵循“非破壞性→局部破壞性→徹底破壞性”的分析流程,以確保最大程度保留證據。

1. 初步檢查

- 外觀檢測(Visual Inspection):使用體視顯微鏡或金相顯微鏡觀察封裝、引腳、焊點是否有異常。

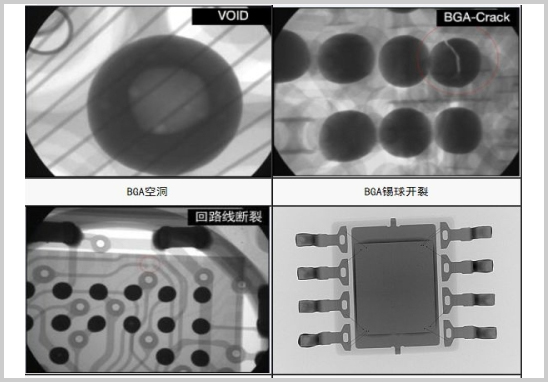

- X-RAY射線透視:檢查內部焊線、焊點、封裝空洞等隱蔽結構。

2. 電性能測試

- 通斷與參數檢測:通過半導體分析儀、信號源、示波器確認功能是否正常;

- 可焊性測試:依據IEC 60068-2-20或J-STD-002判斷焊接可靠性。

3. 結構與材料分析

- 掃描電子顯微鏡(SEM)+能譜分析(EDS):觀察微觀形貌并分析元素組成;

- 聲學掃描顯微鏡(C-SAM):檢測封裝層內部氣泡或分層;

- 膜厚與材料層析分析:使用膜厚分析儀或FIB(離子束切割)評估金屬層質量。

4. 化學與熱分析

- 腐蝕與殘留物分析:通過FTIR或ICP-OES分析腐蝕性物質來源;

- 熱應力模擬與加速壽命試驗:驗證熱循環條件下的可靠性衰退。

1. 需求溝通:確定樣品類型、故障現象與分析目標;

2. 方案評估與報價:根據元器件類型與分析難度制定檢測方案;

3. 樣品檢測與分析:由經驗工程師依據標準執行測試與驗證;

4. 結果驗證與總結:結合電學、物理、化學分析得出根因;

5. 出具報告:提供詳細的第三方失效分析報告,包含數據、照片、結論及改進建議。

優科檢測認證是一家具備CNAS認可資質的第三方電子元器件失效分析機構,實驗室配備先進檢測設備,包括:

- 金相顯微鏡、掃描電子顯微鏡(SEM)、能譜分析儀(EDS);

- 可焊性分析儀、X-RAY射線檢查機、聲學顯微鏡(C-SAM);

- 激光開封機、化學腐蝕設備、信號發生器、高精度示波器等。

可開展以下服務:

- 元器件失效分析與可靠性驗證;

- PCB/PCBA失效分析;

- 元器件真偽鑒別與一致性驗證;

- 來料質量檢測與供應鏈風險評估;

- 客戶指定標準下的委托檢測與報告出具。

電子元器件失效分析不僅是解決故障問題的關鍵環節,更是企業質量管理與產品可靠性提升的重要手段。

作為專業第三方檢測機構,廣東優科檢測認證有限公司將憑借豐富經驗與先進設備,為客戶提供精準、全面、可靠的失效分析技術服務。

獲取報價

如果您對我司的產品或服務有任何意見或者建議,您可以通過這個渠道給予我們反饋。您的留言我們會盡快回復!

<acronym id="vcemn"></acronym>